En vue de réduire au minimum le temps de processus de production et de fournir des matrices d’impression de la qualité supérieure, nous avons mis en oeuvre un système de contrôle qualité méticuleux.

Notre système de contrôle qualité couvre déjà la sélection des matrices d’impression ayant des paramètres adéquats pour le type d’impression flexographique prévu. L’étape suivante du contrôle est la vérification des plaques après leur fabrication et puis leur conditionnement en vue du transport et l’expédition à temps à l’adresse indiquée.

Pendant la première étape, nous contrôlons conjointement avec le client notamment des paramètres tels que le type, l’épaisseur, la dureté et la résistance à l’abrasion ou aux produits chimiques de la matrice d’impression que nous utiliserons pour l’impression des emballages.

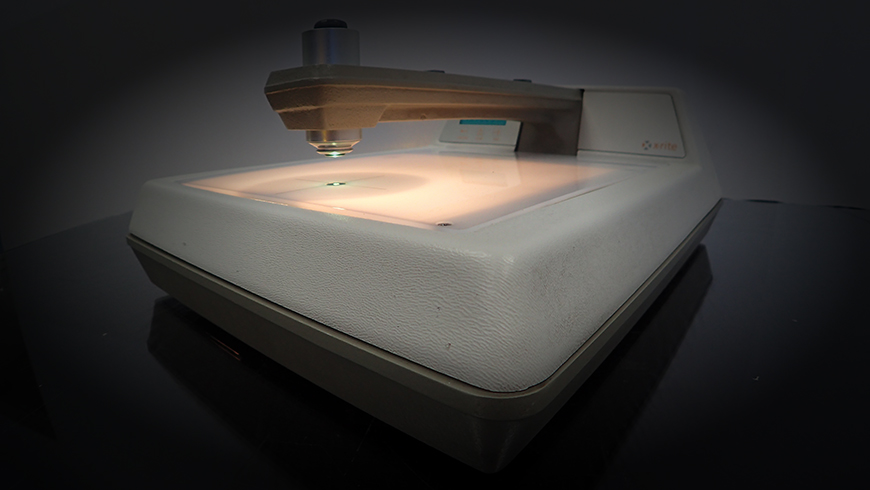

La seconde étape consiste en un contrôle des temps de flashage des matrices et d’autres points faisant partie de nos standards de production définie à partir de tests.

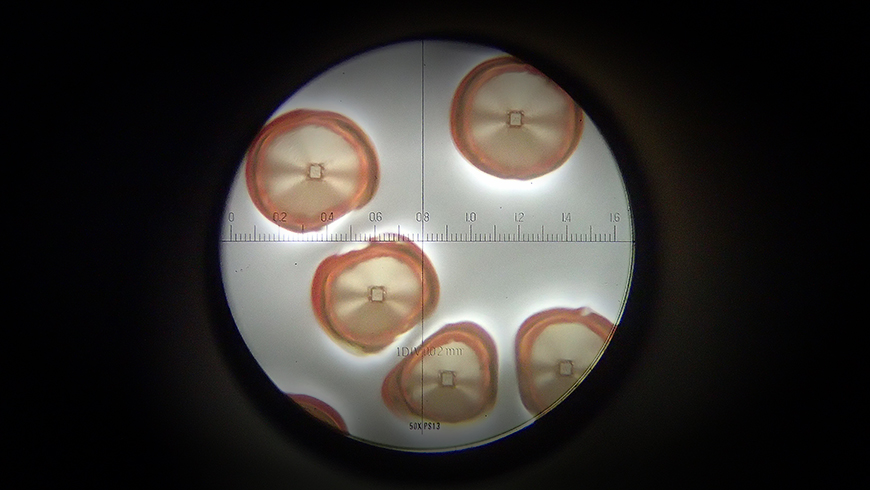

La troisième étape, c’est le contrôle des matrices après leur traitement. Elle comprend la conformité de repro avec l’original, la hauteur du relief et beaucoup d’autres points. Cette étape permet de détecter des vices de fabrication possibles avant l’expédition des matrices chez le Client.

La dernière étape, c’est le conditionnement, vérification du contenu et l’attachement d’un :

« Certificat de qualité des matrices d’impression », qui est, pour le Client, la garantie de bonne fin d’exécution et de la meilleure qualité de nos matrices d’impression.

Toutes les étapes de notre contrôle qualité sont sujettes à constante évolution. Les procédures sont améliorées et adaptées en fonction des besoins du Client en évolution.